世界的に市場拡大が続く有機EL(OLED)市場。高画質の有機ELディスプレーがその代表例だが、スマートフォンや照明、電気製品の表示部分など、用途は幅広い。その有機ELの生産に欠かせない基幹部品を供給する企業が、厚木市内にある。厚木ミクロは、「パッシブ型」と呼ばれる有機EL用の超薄型ガラス基板を開発、製造する。社員数50人に満たない“裏方”の会社だが、業界シェアは約4割を誇る。

超薄膜ガラス基板を供給

極めて薄く、しかも画像を美しく表現できる有機EL。分類すると、テレビやスマートフォンなどに使われる「アクティブ型」、それに地味だが表示装置やヘッドアップディスプレーなどに利用される「パッシブ型」の2種類がある。

アクティブ型は、世界的な電機メーカーが軒並み参入する分野だが、パッシブ型は日本企業も参入する。

例えば、表示装置などはバックライトを使う液晶の場合、電源を消したとしても光の余韻が残る。しかし、自発光するパッシブ型の有機ELにはそれがない。基板に樹脂やフィルムを用いれば、折り曲げることも可能だ。今後は幅広い産業での活用が期待されている。

同社はそのパッシブ型の有機EL業界で「国内メーカーならほとんど取引しています」(上田康彦社長)と言うほど、オンリーワン的な存在になっている。

有機ELでは、中に組み込む基板にも特殊な技術が求められる。同社の場合、「無アルカリガラス」や「ソーダガラス」といった材料から有機EL基板を製造。その薄さは0.4~0.7mmという。

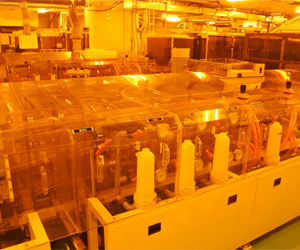

厚木にある工場内では一貫生産ラインを敷く。試作品もあれば、月500~2万枚の量産までカバーする。

さまざまな基板材料を仕入れ、そこに金属膜や樹脂膜などを成膜。その上に複雑な電気回路のパターンを形成する「フォトリソグラフィー」や「エッチング」を施す。

ほとんどの工程を自社内で完結させるため、完成までの期間が早い。「試作品生産は、通常は1カ月の納期をもらっていますが、2週間でやることもあります」と上田社長は語る。

海外企業ともしのぎを削る。ただ、豊富な資金力を背景に、海外勢がどんなに最先端の生産設備をそろえても、製法になると話は別。種類が異なる基板材料、それに基板の使い道によって製法を変えなければならない。