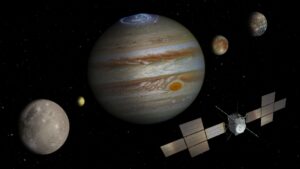

欧州宇宙機関(ESA)が主導した木星の大型氷衛星の探査計画「JUICE」。2023年4月に仏領ギアナの宇宙基地から探査機が打ち上げられ、2031年に太陽系最大の衛星「ガニメデ」に到達する予定だ。その探査機の基幹部品に採用されたのが、精密メッキ加工業、横浜プレシジョン(横浜市金沢区鳥浜町)のメッキ技術だ。ESAに協力したJAXA宇宙科学研究所が同社の技術に着目した。戦後の焼け野原から出発し、業界でもカドミウムメッキなどの「誰もが嫌がる仕事」(鈴木佳則社長)も受けながら技術を磨いてきた歴史が、オンリーワンを生んだ。

過酷な環境にも耐える品質

神奈川県内でもメッキ業者は数多く存在するが、同社は少し異なる。小型のものだけでなく、オフィスビルなどの建造物に使われる大型部材のメッキ処理にも対応する。その一つが、大型ビルなどに組み込まれるバスダクトを構成するアルミ製ブスバーだ。

バスダクトは建物内に大容量の電気を一括送電できるもので、板状の銅やアルミが使われる。アルミは電気を通さないが、同社が表面にメッキ処理を施すことで通電性を持たせることができる。現在、年間300トンものアルミブスバーにメッキ処理を施している。

1946(昭和21)年、戦後の焼け野原だった横浜市内で創業した。メッキの本場・米国の技術を吸収しながら、硬質クロムメッキなど、あらゆるメッキに挑戦したという。

やがて大手電機メーカーの航空宇宙開発部門とも取引。ただ、高度成長期の公害問題により、大手の部門ではメッキをやらないことになり、同社が一手に引き受けるようになった。

その際、大手から求められたのが「MIL規格」への準拠。同規格は米国防総省が制定した厳格な品質基準で、過酷な環境でも問題なく利用できるように定められている。

こうして先代の時代から同規格に準拠できるものづくりを進めた。その代表例がカドミウムのメッキだ。同メッキは排水基準があまりにも厳しいため、どこも敬遠し、今では全国でも同社を含め数社しか扱えないという。

そんな同社にJAXAから連絡が入ったのは7年ほど前。欧州の威信をかけた木星氷衛星探査計画「JUICE」にJAXAも協力することになった。JUICEは木星の衛星「ガニメデ」などの調査で、同衛星の地下に海があるか、地球外生命が存在するかを探求する壮大なプロジェクトだ。

同社がJAXAから相談されたのは、探査機の“目”に当たる基幹部品「鏡筒」へのメッキ。過酷な宇宙環境の中で、しかも長い年月の航行でも正常に動くためには、特殊メッキで保護する必要があったという。

以来、トライアンドエラーを繰り返し、ついに完成したものが、欧州側に採用された。銅・銀・金の3層を施す特殊なメッキで、「MIL規格」での経験を生かしたという。

日本の技術の底力を知らしめた横浜の中小企業の快挙をたたえ、JAXAは同社に感謝状を贈った。

鈴木社長は「メッキは付ければハイテク、付けなければローテクと言われるほど重要な技術です。半導体関連産業でも必須です。ただ、今の技術で完成ではなく、常にさらなる精度、生産性を高めることに注力しています。評価は後から付いてきます」と語る。

社内にはクリーンルームや研究棟も整備する。「(高度な)メッキ技術は国益につながります。守っていきたいです」との考えから、社長が工業高校を回って関係を構築し、定期的に若い人材も採用している。現在、全社員の3分の1は22歳以下。日本が誇るメッキ技術の未来を担う人材に伝えている。